研究背景

随着我国轨道交通运营里程的不断增加,既有线路因老化而导致的钢轨病害问题日益突出,养护需求迫切。钢轨铣磨车与钢轨打磨车作为轨道养护的核心设备,在维护轨道安全与延长线路使用寿命方面发挥着关键作用。

研究意义

明确钢轨铣磨车与钢轨打磨车在技术上的差异以及各自适用的边界条件,能够为运营单位优化养护资源配置、降低养护成本提供科学依据和指导。

研究范围

本研究聚焦于城市轨道交通、国铁等不同场景,从技术性能、应用场景等核心维度对两种设备进行详细对比分析。

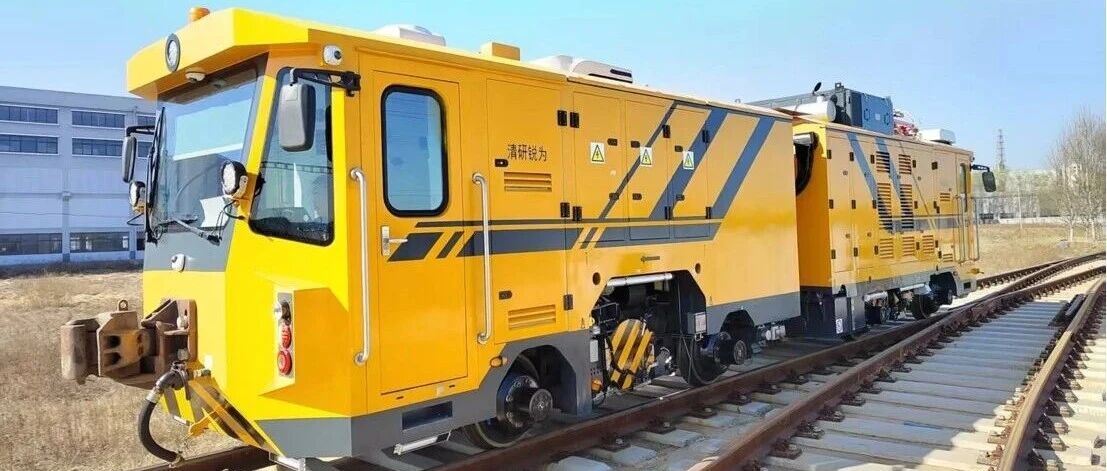

(一)钢轨铣磨车:

核心工作原理

采用“铣削+磨削”的双工序作业流程,首先利用铣刀去除病害层,随后通过砂轮进行抛光去除铣削过程中产生的接刀痕,确保钢轨表面的光滑和平整。

关键结构组成

包括硬质合金铣刀组构成的铣削作业机构、精准轮廓控制系统、磨削抛光机构以及高效的除尘系统。这些系统协同工作,确保铣磨车能够高效、精准地完成作业任务。

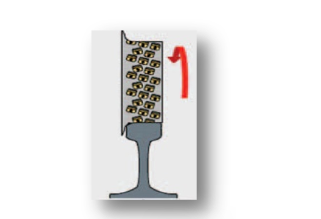

(二)钢轨打磨车:

核心工作原理

主要采用单一的“磨削”作业模式,根据作业逻辑分为预防性打磨和修复性打磨。预防性打磨旨在通过轻微的磨削预防钢轨病害的发生,而修复性打磨则针对已经出现的病害进行修复。

关键结构组成

包括高速砂轮组、砂轮角度和压力调节机构、冷却装置以及基础除尘系统。这些结构保证了打磨车能够在不同工况下进行有效的打磨作业。

铣磨车铣磨原理

打磨车打磨原理

(一)作业精度

钢轨铣磨车

能够实现断面轮廓误差在±0.1mm以内,表面粗糙度达到Ra≤1.6μm,且能够优化轮轨适配效果,确保钢轨的平滑度和安全性。

钢轨打磨车

断面轮廓误差控制在±0.3mm以内,表面粗糙度为Ra≤3.2μm。然而,其精度提升受到一定限制条件的影响,如设备磨损和操作环境等。

(二)作业效率

单次作业能力

铣磨车单次铣削深度可达轨顶面铣深0.2-2mm,侧面铣深更是达到5mm;而打磨车单次打磨深度为0.1-0.2mm。在相同时间内,铣磨车的作业量远大于打磨车。

天窗期作业成效

以4小时天窗期为例,铣磨车有效作业里程为0.5-1km深层次的病害,而打磨车可达2-4km预防性或浅层次的病害。打磨车在单位时间内作业里程更长,更适合需要快速修复的线路。

重复作业频率

在中重度病害线路下,铣磨车通常只需作业1次,而打磨车则需作业5-10次。铣磨车的低重复作业频率减少了线路中断次数。

(三)作业质量

钢轨材质影响

铣磨车在作业过程中不会产生高温烧伤问题,而打磨车作业时的温度可能超过800℃,导致钢轨材质损伤,影响其长期性能。

长期耐久性

铣磨车养护后的钢轨疲劳寿命可延长30%-50%,而打磨车养护效果的耐久性相对较差,需要更频繁的维护。

行车体验优化

铣磨车在轮轨振动和噪音控制方面表现更优,显著提升了行车平稳性和乘客舒适度。

(四)环境适应性

线路适配

铣磨车具备更强的曲线半径适配能力,适用于曲线半径≥25m的线路;而打磨车则适用于曲线半径≥150m的线路,同时个别厂家的铣磨车可以在人防门、平交道口、道岔等位置作业,打磨车由于工作原理不具备这个性能。

环保性能

铣磨车的除尘效率高达98%以上,相比之下,打磨车的除尘效率约为65%。铣磨车在粉尘处理效果方面更具优势,对环境的影响更小。

(一)应用场景划分

钢轨铣磨车适用场景

高密度运营线路:如城市轨道交通主干线,这些线路交通流量大,钢轨磨损严重,需要高效、精准的养护设备。

中重度病害线路:运营年限超过10年,病害深度≥2mm的既有线路,铣磨车能够一次性修复严重病害,减少重复作业。

高等级线路:如国铁客运专线和城市轨道交通快线,对轨道平整度和精度要求高,铣磨车能够满足这些高标准的养护需求。

钢轨打磨车适用场景

低密度运营线路:如城市轨道交通支线(高峰行车间隔≥5分钟),这些线路交通流量相对较小,病害程度较轻,适合采用打磨车进行预防性养护。

预防性养护场景:针对病害深度<1mm的钢轨轻微磨耗处理,打磨车能够有效预防病害的进一步发展。

(二)经济性对比

设备购置成本

铣磨车单价为6000-9500万元/台,寿命30年;打磨车单价为2900-3500万元/台,寿命30年。从单位里程分摊成本来看,打磨车更具经济性。

单次作业成本

包括耗材(铣刀/砂轮)、人工、能耗等成本,铣磨车为5-10万元/km,打磨车为3-20万元/km,具体成本依病害程度而异。

“铣磨修复+打磨维护”模式

适用于中重度病害线路,首先使用铣磨车一次性修复病害,随后定期使用打磨车进行维护,延长线路使用寿命,提高养护效率。

“主线铣磨+支线打磨”模式

适用于主干线与支线并存的线路,通过差异化配置资源,实现资源优化和成本节约。主干线使用铣磨车进行高效养护,支线使用打磨车进行预防性维护。

(一)研究结论

技术性能结论

明确了铣磨车与打磨车在精度、效率、质量等方面的核心优势和短板。铣磨车在高精度、高效率和中重度病害修复方面表现优异,而打磨车则适合预防性养护和低密度线路的维护。

应用场景结论

界定了不同线路类型下两种设备的最佳适用范围,为运营单位制定养护方案提供了科学依据。

协同应用结论

验证了铣磨车与打磨车协同应用的经济效益和社会效益,通过合理配置资源,能够显著提高养护效率,降低养护成本。

(二)应用建议

对运营单位

建议根据线路运营密度和病害程度制定“一车一策”的养护方案,充分利用两种设备的优势,实现资源的最优配置。

对设备企业

鼓励设备企业针对协同需求研发“铣磨+打磨”一体化设备,进一步提升养护效率和降低养护成本。

区域适配建议

结合不同区域的气候、线路特点等因素,提出设备选型和作业配套措施的建议,确保设备在不同环境下能够发挥最佳性能。